サプライチェーン最適化とは?具体的な方法や企業事例をわかりやすく解説

サプライチェーン最適化は、企業の持続的な成長と競争力を左右する重要な経営課題です。

本記事では、サプライチェーン最適化について、実践ポイントと具体的な施策、先進企業の事例などをわかりやすく解説します。

- サプライチェーン最適化の概要

- サプライチェーンを最適化する具体的な方法

- サプライチェーン最適化に取り組む先進企業事例

サプライチェーン最適化とは

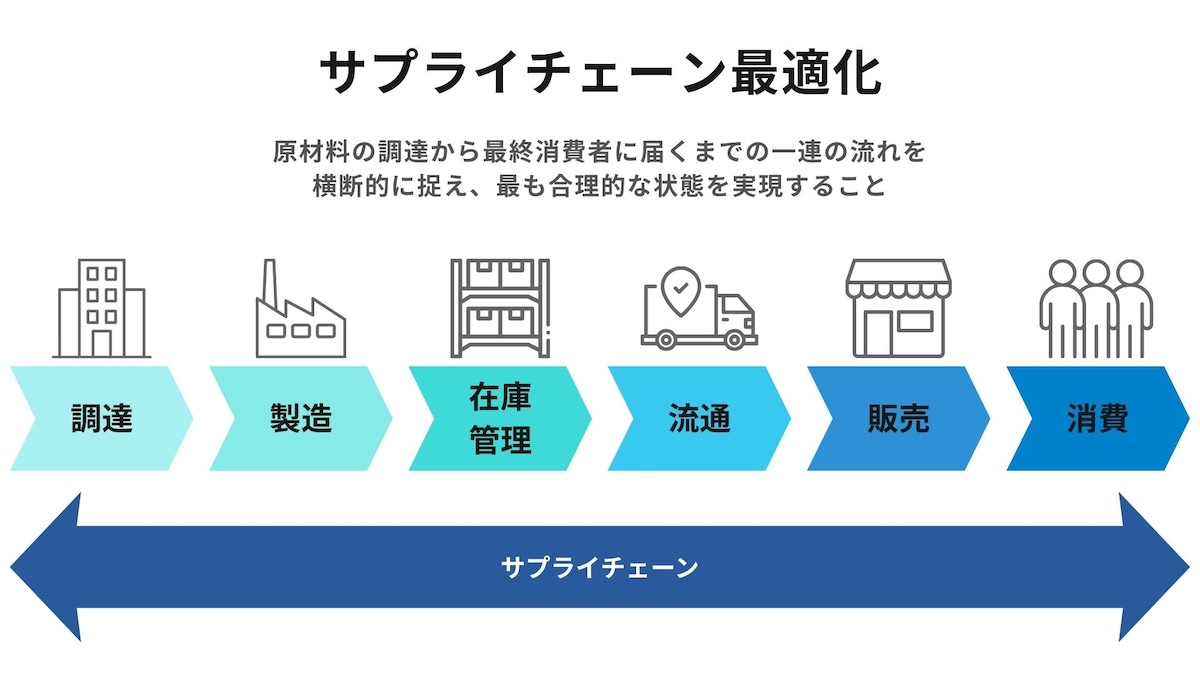

サプライチェーン最適化とは、原材料の調達から最終消費者に届くまでの一連の流れ(サプライチェーン)を横断的に捉え、最も合理的な状態を実現することです。

現代のビジネス環境は、地政学リスクの高まり、2024年問題、気候変動による自然災害の頻発、物流コストの上昇、顧客ニーズの多様化、脱炭素への対応など、かつてない不確実性(VUCA)※に直面しています。

そのため、単なる効率性やコスト削減にとどまらず、以下のような複数の視点で目的を達成することが求められています。

- レジリエンス(強靭化): 災害や供給途絶の際に代替調達や復旧が迅速に行える体制

- アジリティ(俊敏性):市場や需要変動に対する迅速な適応力(リードタイム短縮)

- エフィシェンシー(効率性):コストと在庫の最適化を図り、財務的価値を最大化

- サステナビリティ(持続可能性): CO2排出量削減や人権配慮など、ESG経営・脱炭素への対応

※VUCA(ブーカ):現代のビジネス環境を特徴づけるV(Volatility:変動性)、U(Uncertainty:不確実性、C(Complexity:複雑性)、A(Ambiguity:曖昧性)の4つの要素の頭文字のこと。

サプライチェーンを最適化する方法

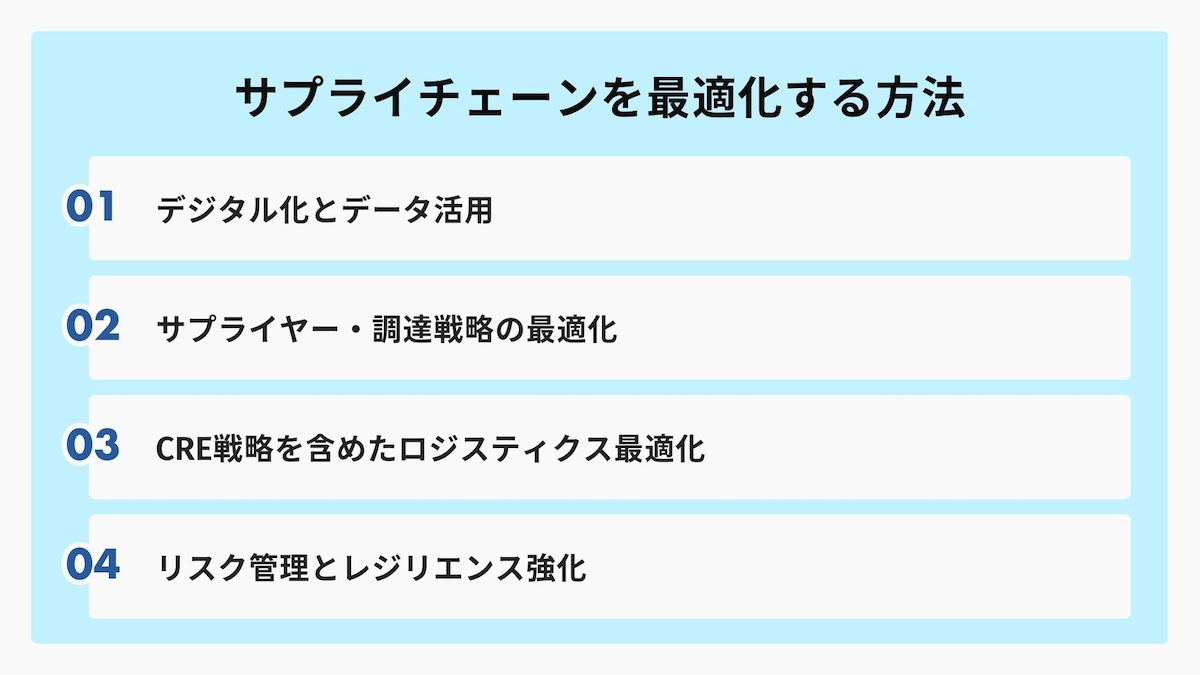

サプライチェーンを最適化し、レジリエンスを高めるためには、以下の4つの戦略的アプローチが必要です。

- デジタル化とデータ活用

- サプライヤー・調達戦略の最適化

- CRE戦略を含めたロジスティクス最適化

- リスク管理とレジリエンス強化

以下で詳しく解説します。

①デジタル化とデータ活用

サプライチェーン最適化の基盤となるのがデジタル化です。需要予測、在庫管理、輸配送管理などをデータで可視化し、意思決定の精度を高めることが重要です。

ただし、システム導入そのものが目的化しないよう、明確なKPI設計や段階的な導入計画が不可欠です。

| ERP・SCMシステムによるデータ統合 | 分散した調達、生産、販売の情報を一元管理し、部門間の連携を強化 |

| AIを活用した需要予測 | 過去実績に加え、気象情報や市場トレンドをAIで解析し、予測精度を向上。予測精度の継続的な評価と改善が不可欠 |

| リアルタイム在庫管理 | RFIDやIoTデバイスを活用し、在庫の「どこに」「何が」「いくつあるか」を即時に把握 |

②サプライヤー・調達戦略の最適化

調達先の集中は効率性を高める一方で、地政学リスクや災害リスクを極端に高めます。近年は以下のような取り組みが重視されています。

| 複数調達先の確保(多元調達) | 特定の地域や企業への依存を避け、代替調達ルートを事前に確保 |

| サプライヤーとの協働関係構築 | 発注者と受注者の垣根を越え、情報共有やリスク分散について協働するパートナーシップを築く |

| 調達リスクの定期的な評価 | Tier 2以降のサプライヤーを含む多層的なリスク情報を収集し、定期的に評価 |

安定供給とコストのバランス、および代替性の低い戦略的部品の安全在庫保有をどう図るかが、経営判断の重要なポイントとなります。

③CRE戦略を含めたロジスティクス最適化

ロジスティクス最適化とは、輸送、在庫、倉庫運営の効率を最大化する取り組みです。主な具体的施策は以下の通りです。

| 輸送ルート・輸送モードの最適化 | AIを活用して最適な配送ルートを算出し、輸送時間とコストを削減。鉄道や船舶を活用するモーダルシフトも推進 |

| 在庫配置・在庫水準の見直し | 需要予測やリードタイムを分析し、在庫配置と水準を戦略的に再設計。需要変動の大きい商品は消費地近くに配置し、在庫の分散とリードタイムを短縮 |

| 倉庫運営の自動化・省人化 | 自動搬送ロボット(AGV/AMR)や自動倉庫システム(AS/RS)などのテクノロジーを導入し、倉庫作業の効率化とヒューマンエラーの削減を推進。 |

しかし、拠点配置そのものが非効率なままでは、輸送やITの改善だけでサプライチェーン全体を最適化することには限界があります。

そのためロジスティクス最適化を本質的に進めるためには、CRE戦略(企業不動産戦略)を含めた拠点設計をサプライチェーンの一部として捉える視点が不可欠となります。

実際に、近年は多くの企業が物流・生産・開発拠点の再構築を進めており、一般社団法人日本立地センターのデータによると、企業の立地計画は高水準で推移しています。

以下の表は、2025年に公表されたインダストリアルにおける国内拠点の売却事例です。

| 公表日 | 実施企業 | 内容 | 目的 | 補足説明 |

| 2025年1月 | 株式会社イクヨ | 厚木工場の工場用地の譲渡 | 資金確保 | 新拠点への移転等の再生プランを進行中 |

| 2025年1月 | アース製薬株式会社 | 掛川工場の譲渡 | 資産効率化、財務体質の強化 | 帳簿価格1,312百万円 |

| 2025年1月 | 小津産業株式会社 | 千葉物流センターの譲渡 | 経営資源の有効活用、財務体質の強化 | 譲渡益見込みは約125百万円 |

| 2025年2月 | 日新商事株式会社 | 旧日新レジン㈱本社・工場の土地譲渡 | 経営資源の有効活用、資産効率向上 | 遊休資産 |

| 2025年2月 | 日本金属株式会社 | 土地の譲渡 | 資本効率向上、財政基盤強化、成長投資資金の確保 | 遊休地 |

| 2025年2月 | 株式会社TAKARA & COMPANY | 工場事務所の譲渡 | 経営資源の効率的活用、財務体質の強化 | 譲渡益見込みは約18憶円 |

| 2025年2月 | 井関農機株式会社 | 工場、事務所、倉庫の譲渡(子会社所有) | 経営資源の有効活用、財務体質の強化 | 譲渡先はNX商事株式会社 |

| 2025年3月 | 株式会社ピエトロ | 第二工場、第三工場の譲渡 | 生産性向上、資金確保 | ・新工場への生産集約 ・新工場取得の資金計画に基づく既存3工場を順次移転・集約 |

| 2025年3月 | 積水化成品工業株式会社 | 工場の譲渡 | 資本効率向上、事業ポートフォリオの見直し | 譲渡益見込みは約6億円 |

| 2025年3月 | デンカ株式会社 | 大船工場の土地の譲渡 | 資本効率改善 | ・26年3月末を目途に工場の稼働停止 ・経営計画「Mission2030」に基づくポートフォリオ変革の一環 |

| 2025年4月 | シャープ株式会社 | 堺工場の売却 | アセットライト化による財務改善 | 譲渡先はKDDI株式会社 |

| 2025年4月 | 株式会社日本色材工業研究所 | つくば工場内の倉庫用地の売却 | 経営資源の最適化、保有資産の見直し | 2020年4月に倉庫用地として取得 |

| 2025年6月 | 株式会社アダストリア | 福岡物流センターの譲渡(子会社保有) | 設備投資の効率化、経営資源の有効活用 | 物流拠点の集約 |

| 2025年7月 | リケンテクノス株式会社 | 群馬工場の工場用地の譲渡 | 経営資源の有効活用、資産効率の向上 | 太陽光発電設備を含む |

| 2025年8月 | 月島ホールディングス株式会社 | 物流施設の信託受益権の譲渡 | 総資産回転率の向上 | 譲渡先は三井不動産株式会社 |

| 2025年8月 | ユニチカ株式会社 | 本社工場の譲渡(子会社保有) | – | 譲渡先はサントリーホールディングス株式会社 |

| 2025年8月 | シャープ株式会社 | 亀山北工場の譲渡 | アセットライト化による財務改善 | 譲渡先は株式会社トピア |

| 2025年9月 | H.U.グループホールディングス株式会社 | 新関西ラボラトリー建設予定地の譲渡 | 選択と集中、収益性の改善 | 建設は取りやめ既存施設の改修などで対応 |

| 2025年10月 | 株式会社ピエトロ | 第一工場の譲渡 | 生産性向上、資金確保 | ・新工場への生産集約 ・3月に第二工場、第三工場を譲渡済み ・新工場は2026年12月末稼働予定 |

| 2025年11月 | アトミクス株式会社 | 倉庫、駐車場の譲渡 | 経営資源の有効活用、資金確保 | 譲渡益見込みは約7億円 |

| 2025年12月 | ヤマエグループホールディングス株式会社 | 事務所、倉庫の土地の譲渡(子会社保有) | 資源の効率化、財務体質の向上 | 譲渡益見込みは約4,736百万円 |

| 2025年12月 | 株式会社イトーキ | 旧関西物流センターの譲渡 | 物流拠点効率化 | 2025年9月1日からGLP ALFALINK 茨木3に移転 |

※TDnetに開示された上場企業の開示資料において「固定資産」の譲渡/取得に関するリリース文書をもとに、ククレブ総合研究所にて集計(上場REITは集計対象外)。

上記のように、近年は企業戦略の一環として保有不動産を売却するケースが増えています。

サプライチェーン最適化を次の段階へ進めるためには、CREの視点を取り入れた戦略的な支援サービスを活用することも、有効な選択肢の一つと言えるでしょう。

https://ccreb.jp/business-model/cre-solution-biz/

参照:「2024年度新規事業所立地計画に関する動向調査」結果概要|一般社団法人日本立地センター 公式サイト

④リスク管理とレジリエンス強化

サプライチェーン最適化は、効率性だけでなくリスク管理も重要です。リスク管理とレジリエンス強化を前提とした設計をすることで、安定した経営につながります。

| 災害・地政学リスクへの備え | どの地域で何が起きた際に、どの部品の供給が止まるかをシミュレーション |

| 代替調達・代替輸送ルートの確保 | 平時から代替供給能力の交渉や、複数輸送モードのオプションを確保しておく |

| BCP(事業継続計画)の実効性向上 | BCPを形式的な文書で終わらせず、緊急時の情報共有プラットフォームを通じたリスク情報共有や、代替生産体制の定期的な訓練を実施 |

サプライチェーン最適化の企業事例

サプライチェーン最適化に取り組んできた先進企業の事例をご紹介します。

トヨタ自動車株式会社:「RESCUE」による強靭化

トヨタ自動車株式会社は、東日本大震災での教訓を受け、サプライチェーン情報を可視化するシステム「RESCUE(REinforce Supply Chain Under Emergency)」を構築しました。

東日本大震災で浮き彫りになった課題と教訓

震災発生時、同社が直面した最大の課題は、「自社の多層的な供給網が、どこで途切れているのか」を即座に把握できなかった点にあります。

①Tier N(二次以降)のブラックボックス化

直接取引のある一次仕入先(Tier 1)の情報は管理できていましたが、その先の二次、三次のサプライヤー(Tier 2、Tier 3)が供給する微細な部品の情報が不明確でした。この特定に数週間を要したことが、復旧遅延の最大の原因となりました。

②一点集中依存のリスク

JIT(ジャスト・イン・タイム)生産方式の結果、高機能部品の一部を「世界で一社」しか製造していないメーカーに依存する「ダイヤモンド構造」の脆弱性が露呈しました。

この苦い教訓から、トヨタは「平時の精緻なデータ管理こそが、有事のレジリエンスを生む」という結論に至りました。

トヨタのサプライチェーン最適化に向けた具体的な取り組み

同社は、約65万拠点におよぶサプライヤー情報をデータベース化。災害発生時には、震源地から半径数キロ圏内の拠点情報を即座に抽出し、代替生産の可能性を数時間で判断できる体制を確立しました。

すべての部品で在庫を削減するのではなく、代替性の低い戦略的な部品については、あえて一定量の在庫を積み増すなど、「効率性」と「強靭性」を両立させる在庫戦略へと転換しています。

参照:Sustainability Data Book(2025年10月)|トヨタ自動車公式サイト

参照:Sustainability Data Book 2022|トヨタ自動車公式サイト

株式会社ファーストリテイリング:RFIDによる「情報製造小売業」

「ユニクロ」を展開する株式会社ファーストリテイリングは、全商品にRFID(ICタグ)を導入。サプライチェーンのあり方を根底から変革し、「情報製造小売業」への転身を図りました。

アパレル業界特有の課題

従来の製造小売業(SPA)の課題は、「情報の鮮度の低さ」と、それに起因する「在庫のミスマッチ」でした。

①情報の遅延と不正確性

・倉庫や店舗の「棚卸し」に膨大な時間を要し、リアルタイムな在庫状況の把握が困難。結果として、データ上の在庫と実際の在庫にズレが生じていた。

・顧客のニーズ(店舗での購買行動)が、生産部門や企画部門に届くまでに時間がかかる

②過剰在庫と販売機会の損失

・需要予測のズレが、大量の過剰在庫や、人気商品の欠品を生み出し、キャッシュフローを圧迫

RFID導入と「有明プロジェクト」による戦略的最適化

これらの課題を解決するため、ファーストリテイリングは、企画・計画・生産・物流・販売の全プロセスをデジタルで結びつける「有明プロジェクト」を推進しました。

具体的には、全商品にRFIDタグを付与し、「個品管理」を実現。倉庫から店舗の棚まで、商品の動態と在庫をリアルタイムで追跡できるようになりました。

これにより、棚卸し時間の削減に成功。また、販売データがリアルタイムに企画部門にフィードバックされ、「企画・生産サイクルの高速化」が実現。在庫ミスマッチを大幅に削減しています。

参照:有明プロジェクトについて〜”情報製造小売業”の実現に向けて〜|ファーストリテイリング公式サイト

参照:サプライチェーン改革について|ファーストリテイリング公式サイト

サプライチェーン最適化に関するよくある質問

最後に、サプライチェーン最適化に関するQ&Aをまとめました。

Q1. SCM(サプライチェーンマネジメント)を成功させる要因は?

A:主な成功要因は以下の3点です。

-

- 経営層のコミットメント:部門を横断する改革であるため、強力なリーダーシップが不可欠です。

- データ基盤の整備:信頼性の高い「一次情報」をリアルタイムで収集できるITインフラが必要です。

- パートナーとの信頼関係:サプライヤーを含めたエコシステムを築き、リスクと利益を共有する姿勢が不可欠です。

Q2. 物流の最適化とは何ですか?

A:サプライチェーンの一部である「物流(輸送・保管・荷役)」において、積載率の向上、配送ルートの効率化、倉庫作業の自動化などを行い、コストと時間を最小化することです。近年は、人手不足への対応として、荷主企業による待機時間削減なども重要な課題となっています。

Q3. サプライチェーンの見える化のメリットは?

A:最大のメリットは「迅速な意思決定」と「リスク回避」です。

どこに何がどれだけあるかを把握することで、無駄な在庫を削減しキャッシュフローを改善できます。また、災害時にどの製品の供給が止まるかを即座に判断し、代替案を講じるなど、BCPの実効性を高めることができます。

まとめ

サプライチェーンの最適化は、デジタル技術の進化と社会情勢の変化により、その目的が「コスト削減」から「企業の生存戦略」へと大きく変化しました。

経営層には、AIやIoTを活用した「見える化」やCRE戦略を含めた「ロジティクス最適化」などを通じた、しなやかで強い供給網の構築が求められます。

CCReB GATEWAY(ククレブ・ゲートウェイ)では、変化の激しいビジネス環境において押さえておきたい重要なキーワードを効率よくチェックすることができる「ホットワード分析」など、ビジネスに役立つ情報を収集できるコンテンツを多数ご用意しています。

会員登録(無料)をするだけですぐにご利用いただけますので、ぜひご活用ください。

監修

ククレブ・マーケティング株式会社 CEO

大手事業法人のオフバランスニーズ、遊休地の活用等、数々の大手企業の経営企画部門、財務部門に対しB/S、P/Lの改善等の経営課題解決を軸とした不動産活用提案を行い、取引総額は4,000億円を超える。不動産鑑定士。

2019年9月に不動産Techを中心とした不動産ビジネスを手掛けるククレブ・アドバイザーズ株式会社を設立し、2024年11月に創業から5年で東証グロース市場に上場。

2021年10月にはデータマーケティング事業を主軸としたククレブ・マーケティング株式会社を設立し、現在に至る。